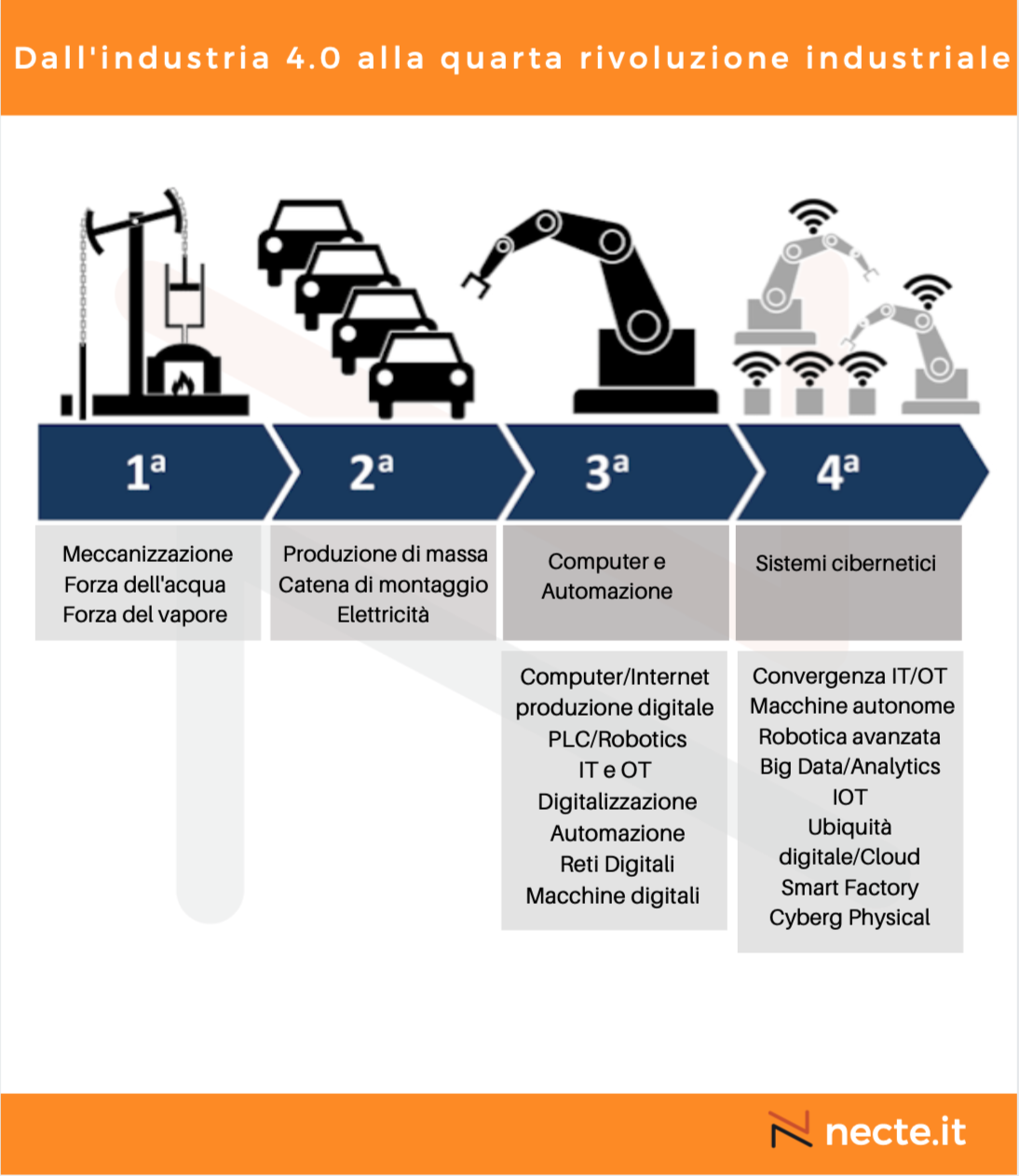

Dall’industria 4.0 alla quarta rivoluzione industriale

Quando parliamo di Industria 4.0 ci riferiamo a tutti quei processi di automazione industriale che integrano nuove tecnologie produttive, per migliorare le condizioni di lavoro, creare nuovi modelli di business e aumentare la produttività e la qualità produttiva degli impianti. L’industria 4.0 è la trasformazione digitale della produzione, correlata ai processi di creazione di valore. Si parla infatti di industria del futuro, industria 4.0. Questa prevede investimenti su infrastrutture, sistemi energetici, enti di ricerca e aziende per ammodernare il sistema di produzione, in modo da diventare sempre più competitivi a livello globale. Il primo Stato ad adottare questa politica fu la Germania, che divenne poi esempio ed oggetto di studio (McKinsey, Boston Consulting) nella definizione di queste nuove strategie e nell’impatto sociale ed economico derivante.

Dall’industria 4.0 alle quarta rivoluzione industriale necte.it

Smart Factory

L’industria 4.0 crea le sue fondamenta sul concetto di Smart Factory ovvero l’intrecciarsi di tre fattori fondamentali: Smart production, Smart service, Smart Energy.

Nuove tecnologie produttive che mettono in collegamento operatore, macchine e strumenti. Tutte le infrastrutture informatiche e tecniche che permettono di integrare i sistemi; ma anche tutte le strutture che permettono di integrare le aziende (fornitore – cliente) tra loro e con le strutture esterne (strade, hub, gestione dei rifiuti, ecc.). Tutto questo sempre con un occhio di riguardo ai consumi energetici. Si creano sistemi più performanti basati sul concetto di energia sostenibile.

Sistemi Cyber-fisici (CPS)

Ma la vera innovazione dell’industria 4.0 sono i sistemi Cyber-fisici (CPS) ovvero sistemi fisici che sono strettamente connessi con i sistemi informatici e che possono interagire e collaborare con altri sistemi CPS. Questo sta alla base della decentralizzazione e della collaborazione tra i sistemi, che è strettamente connessa con il concetto di industria 4.0. I CPS sono usati come sistemi di controllo, dispongono di software incorporati e di un indirizzo internet per connettersi ed essere indirizzati tramite IoT (Internet of Things). In questo modo i prodotti e i mezzi di produzione vengono collegati in rete e possono “comunicare”. Ciò origina nuovi modi di produzione, creazione di valore e ottimizzazione in tempo reale. È possibile definire l’Industria 4.0 come il collegamento in rete di macchine e processi per l’industria, con l’aiuto della comunicazione tecnologica.

L’industria 4.0 e il sistema di mappatura dei dati

L’industria 4.0 si basa su modelli di dati e su un sistema di mappatura di essi, attraverso il ciclo di vita del prodotto end-to-end. Tutte le tecnologie, nell’Industria 4.0, devono essere viste in questa prospettiva, di integrazione tra risorse fisiche e digitali. Una prima integrazione è quella tra tecnologia informatica (IT) e tecnologia operativa (OT). Senza convergenza IT e OT non c’è trasformazione industriale. L’essenza della convergenza tra IT e OT ruota attorno ai dati, ai processi e alle persone / team. L’lOT è fondamentale nell’acquisizione ed analisi dei dati.

Le tecnologie abilitanti dell’industria 4.0

Possiamo quindi associare l’industria 4.0 al concetto di quarta rivoluzione industriale, che si basa sull’adozione di tecnologie definite abilitanti nell’organizzazione e nel controllo della catena di produzione. Secondo lo studio del Boston Consulting, ve ne sono nove di primaria importanza:

- Sistemi avanzati di produzione, ovvero sistemi interconnessi e modulari che permettono flessibilità e performance. In queste tecnologie rientrano i sistemi di movimentazione dei materiali automatici e la robotica avanzata, che oggi entra sul mercato con irobot collaborativi.

- Sistemi di produzione additiva, che aumentano l’efficienza dell’uso dei materiali.

- Realtà aumentata, sistemi di visione con realtà aumentata per guidare meglio gli operatori nello svolgimento delle attività quotidiane.

- Simulazione, tra macchine interconnesse per ottimizzare i processi.

- Integrazione orizzontale e verticale, scambio di informazioni in orizzontale e in verticale, tra tutti gli attori del processo produttivo.

- Industrial internet, comunicazione tra elementi della produzione, non solo all’interno dell’azienda, ma anche all’esterno, grazie all’utilizzo di internet.

- Cloud, implementazione di tutte le tecnologie cloud, come l’archiviazione online delle informazioni, l’uso del cloud computing, di servizi esterni di analisi dati, ecc.

Nel cloud sono contemplate anche le tecniche di gestione di grandissime quantità di dati attraverso sistemi aperti. - Sicurezza informatica, l’aumento delle interconnessioni interne ed esterne aprono la porta a tutta la tematica della sicurezza delle informazioni e dei sistemi che non devono essere alterati dall’esterno.

- Big data Analytics, tecniche di gestione di grandissime quantità di dati attraverso sistemi aperti che permettono previsioni o predizioni.

Industria 4.0 – trasformazione digitale necte.it

La realizzazione dell’industria 4.0 e il nuovo consumatore

Al centro dell’Industria 4.0 troviamo il trasferimento delle decisioni autonome a sistemi informatizzati cyber-fisici. Questi abilitano nuove funzionalità in aree quali, progettazione del prodotto, prototipazione e sviluppo, controllo remoto, servizi e diagnosi, monitoraggio delle condizioni, manutenzione proattiva e predittiva, track and trace, salute strutturale e monitoraggio della salute dei sistemi. Ma anche pianificazione, capacità di innovazione, agilità, applicazioni in tempo reale. In sostanza, le tecnologie che rendono possibile l’Industria 4.0 sfruttano i dati esistenti connettendoli su più livelli. Trasformano i processi di produzione, in flussi di informazioni end-to-end lungo tutta la catena di produzione, per realizzare nuovi servizi e modelli di business.

Per comprendere l’Industria 4.0 è essenziale analizzare l’intera catena, partendo dai fornitori e dalle materie prime, dai componenti necessari per varie forme di produzione smart, dalla fornitura digitale end-to-end e dalla destinazione finale di tutta la manifattura / produzione. Il tutto rivolto a raggiungere il cliente finale. Mettendo in atto sistemi di produzione personalizzata, assistenza e interazione con esso. Riducendo l’inefficienza e i costi degli intermediari. Il nuovo consumatore risulta essere più esigente, in termini di velocità, efficienza (dei costi) e servizi innovativi. L’obbiettivo dell’industria 4.0 è quello di aumentare i profitti riducendo i costi, ma soprattutto migliorare l’esperienza del cliente per raggiungere, se possibile, un rapporto di fedeltà con esso.

Realizzazione industrie 4.0 necte.it